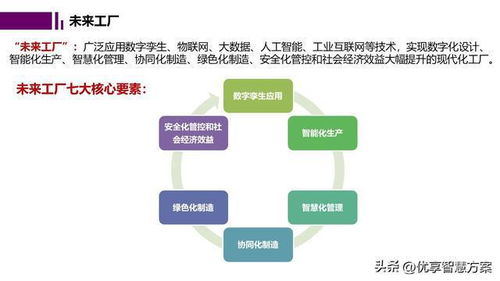

隨著工業4.0的推進,智能工廠已成為制造業轉型的核心方向。數字孿生與仿真技術作為智能工廠的關鍵要素,通過網絡技術的深度融合,實現了物理世界與虛擬空間的實時交互與優化。本報告從網絡技術視角,系統探討數字孿生與仿真的規劃與應用。

一、數字孿生與仿真的核心價值

數字孿生通過構建物理實體的虛擬映射,結合實時數據驅動,實現了生產全流程的可視化、預測與優化。仿真技術則基于歷史與實時數據,模擬不同生產場景,輔助決策與風險規避。二者結合,顯著提升工廠的運營效率、靈活性與可靠性。

二、網絡技術的關鍵支撐作用

- 高速低延遲通信:5G、TSN(時間敏感網絡)等技術保障了設備與系統間的實時數據傳輸,確保數字孿生模型與物理工廠的同步更新。

- 工業物聯網(IIoT):通過傳感器與邊緣計算節點,實現設備狀態、環境參數的采集與處理,為仿真提供精準數據基礎。

- 云計算與邊緣協同:云平臺支持大規模數據存儲與復雜仿真運算,邊緣節點則處理實時性要求高的任務,降低網絡負載。

- 網絡安全保障:零信任架構、端到端加密等技術保護數據隱私與系統完整性,防止網絡攻擊對生產過程的干擾。

三、智能工廠數字孿生與仿真規劃策略

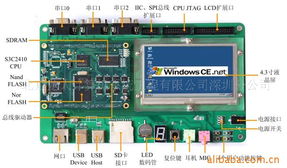

- 網絡架構設計:構建分層網絡體系,包括設備層、控制層與管理層,確保數據流高效、可靠傳輸。

- 數據集成與管理:利用OPC UA、MQTT等協議實現異構系統互聯,建立統一數據平臺,支持仿真模型的多源數據輸入。

- 仿真平臺部署:基于云邊協同架構,部署高性能仿真軟件,實現生產調度、設備維護等場景的動態模擬。

- 持續優化機制:通過機器學習與AI算法,結合仿真結果,不斷調整生產參數與網絡配置,提升系統自適應能力。

四、實施案例與展望

以某汽車制造廠為例,通過部署5G專網與數字孿生平臺,實現了生產線的實時監控與故障預測,停機時間減少20%,產能提升15%。隨著6G、AI與量子通信的發展,數字孿生將邁向更高精度的全生命周期管理,推動智能工廠進入自治化新階段。

結論:網絡技術是智能工廠數字孿生與仿真成功落地的基石。企業需重視網絡基礎設施的規劃與升級,結合業務需求,逐步推進技術集成與創新,以贏得數字化競爭的先機。